Okay... ich habe es auf einen Versuch ankommen lassen.

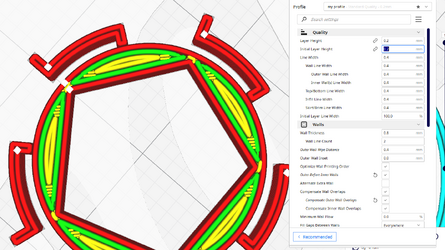

Im Bambu-Slicer ist für jede Düse/Filament die richtige Temperatur hinterlegt.

Nur das Bett ist ja eine gemeinsame Temperatur. Da der PLA Anteil nicht direkt auf dem Bett liegt, sondern irgendwo mitten im Druck, bzw. in der Schnittstelle der Filamente, dachte ich mir, das sei kein Problem.

In der Initialisierungsphase sah das alles gut aus. Nur bei der Vibrationsmessung hat er mal spontan beide Düsen auf 260°C geheizt.

Der Druck startete problemlos.

Gerade bin ich jedoch an der Stelle angekommen, wo das PLA zum ersten Mal verwendet werden sollte.

Er hat auf die zweite Düse gewechselt. (Sprich, den Finger unterhalb weggenommen)

Und auf die richtige Temperatur gebracht. Beim Filament-Purge in der Warte-Stelle ist auch das rote PLA schön rausgekommen.

Aber als er dann auf den Reinigungsturm die Schicht aufbringen wollte, ging da gar nichts mehr. Kein rotes PLA. Seltsam.

Nach der dritten Linie hat er auch abgebrochen und gemeldet das der Extruder überlastet sei.

Ich verstehe es zwar nicht. Aber ich hake den Versuch als "fehlgeschlagen" ab und suche mir jetzt eine andere Lösung.

ABS/ASA wollte ich zunächst mal nicht drucken. Ich hab zwar 'ne Kammer, aber der Drucker steht in einem Dach-Studio, wo ich auch mein Home-office habe.

Solange ich keine Abluf-Lösung zum Fenster hab, wollte ich das vermeiden.

Bliebe aktuell noch die Lösung des speziellen Hochtemperatur-Stützmaterials von Bambu.

Jetzt lass ich den Drucker erst mal zur Ruhe kommen, und schaue, ob alles noch so funktioniert, wie bisher.

Update:

Tut das nicht.... !!!!

Mischt kein High-Temp Filament mit Low-Temp Filament !!!!

Ich war gerade 1-2h damit beschäftigt den Extruder zu zerlegen.

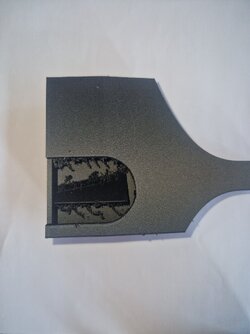

In der rechten Düse (wo das rote PLA drin war) war eine Verstopfung.

Ich hatte zwar das Filament nach oben und nach unten entfernen können, aber der Teil im "Extruder Filament Guide" blieb drin.

Den musste ich also erst einmal ausbauen.

Jetzt scheint (!) es mir, als wäre der rechte Extruder/Düse wieder frei.

Aber das AMS zickt noch beim Laden von neuem Filament.

(Es steckt fest bei dem Punkt "altes Filament rausziehen"...)

Update2:

Noch mal.... TUT DAS NICHT !!!! ;-)

Den Extruder habe ich jetzt ungefähr 5x zerlegt und wieder zusammen gebaut.

Da es ohne AMS funktioniert hatte, hatte ich das AMS im Verdacht. Da war aber auch nix im Weg.

Letztlich war es der Filament-Sensor.

Im rechten "Dual Extruder Idler" Hebel steckt ein Hall Sensor drin, der ein Mini-mini-mini Blechle sensiert.

Das war wohl durch das Experiment verbogen, und der Sensor meldete ständig, es wäre noch Filament im Extruder.

(Ohne AMS wird das wohl ignoriert, da man eh manuell zieht und schiebt)

Das Blechle hab ich mit einem 1er Bohrer bissl reingedrückt. Jetzt scheint es zu gehen.

Alternativ gibt es immerhin die Extruder-Hebel als Ersatzteil (mit dem Hall Sensor).

Ich hoffe das wars... und ich kann jetzt in Ruhe das 82€/kg Stütz-Filament bestellen.