PLA mit TPU infill?

Zum Abdichten ?

Das ist doch weich.

Ich würde Estrich in das infill reinkippen

Edit: Ich hab dazu auch schon einige Versuche gemacht.

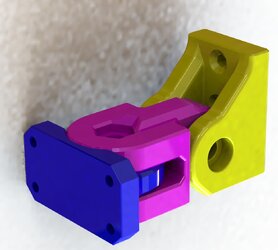

Man braucht schon eine gewisse Infill-Wandstärke und irgend ein offenes Gyroid-Muster.

Aber dann läuft Boden-Ausgleichsmasse schön rein. Macht dicht. Bringt Masse. Gute Dämpfung.

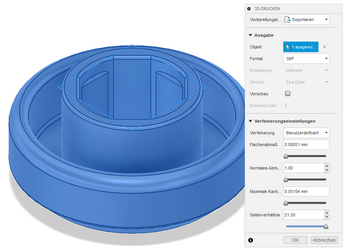

Aber man muss es halt drucken können. Wenn es keine Kugel wird, wie macht man die Decke ? Ohne tausend Supports.

Und wie macht man die Öffnung ins Infill ? Pause einfügen ? Im Drucker so 'ne Pampe einfüllen mag ich nicht. Abbrechen bedeutet unschöne Sichtseite.

Zum Abdichten ?

Das ist doch weich.

Ich würde Estrich in das infill reinkippen

Edit: Ich hab dazu auch schon einige Versuche gemacht.

Man braucht schon eine gewisse Infill-Wandstärke und irgend ein offenes Gyroid-Muster.

Aber dann läuft Boden-Ausgleichsmasse schön rein. Macht dicht. Bringt Masse. Gute Dämpfung.

Aber man muss es halt drucken können. Wenn es keine Kugel wird, wie macht man die Decke ? Ohne tausend Supports.

Und wie macht man die Öffnung ins Infill ? Pause einfügen ? Im Drucker so 'ne Pampe einfüllen mag ich nicht. Abbrechen bedeutet unschöne Sichtseite.

Zuletzt bearbeitet: