Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 725

- Real Name

- Andreas

Mal was zum Frust ablassen.....Steckverschraubung für die Schmiermittelleitung an den Linearwagen.

Bestellung #1 Winkelstecker, Drehbar und mit Schlüsselweite. Schlüsselweite zu groß...passt nicht.

Bestellung #2 Winkelstecker, nicht drehbar und ohne Schlüsselweite. Gewindesteigung flasch...passt nicht Linearwagen sind angegeben mit M6x1....aber am Linearwagen sind es M6x0,75 und es ist ein Adapter auf 1mm Steigung dabei. Diese ist aber winklig und somit brauche ich kein Winkelstecker.

Linearwagen sind angegeben mit M6x1....aber am Linearwagen sind es M6x0,75 und es ist ein Adapter auf 1mm Steigung dabei. Diese ist aber winklig und somit brauche ich kein Winkelstecker.

Bestellung #3 gerade Stecker sind auf dem Weg..... Das war mal wieder ein Schnäppchen.

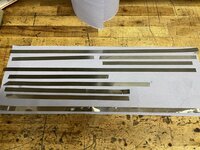

Zumindest sind die Kolbenverteiler für X und Z Achse montiert, die Kugelumlaufmuttern angeschlossen und die Hauptleitung ist verlegt.

Wenn nächste Woche die neuen Stecker kommen, gehts weiter.

Bestellung #1 Winkelstecker, Drehbar und mit Schlüsselweite. Schlüsselweite zu groß...passt nicht.

Bestellung #2 Winkelstecker, nicht drehbar und ohne Schlüsselweite. Gewindesteigung flasch...passt nicht

Linearwagen sind angegeben mit M6x1....aber am Linearwagen sind es M6x0,75 und es ist ein Adapter auf 1mm Steigung dabei. Diese ist aber winklig und somit brauche ich kein Winkelstecker.

Linearwagen sind angegeben mit M6x1....aber am Linearwagen sind es M6x0,75 und es ist ein Adapter auf 1mm Steigung dabei. Diese ist aber winklig und somit brauche ich kein Winkelstecker.Bestellung #3 gerade Stecker sind auf dem Weg..... Das war mal wieder ein Schnäppchen.

Zumindest sind die Kolbenverteiler für X und Z Achse montiert, die Kugelumlaufmuttern angeschlossen und die Hauptleitung ist verlegt.

Wenn nächste Woche die neuen Stecker kommen, gehts weiter.